Tipo de curso: Presencial.

Fecha: 27 y 28 de junio 2018

Duración: 14 horas

Horario: Día 27, de 10:00 a 14:00 h y de 15:00 a 18:00 h. Día 28: de 9:00 a 13:30 y de 14:30 a 17:00 h.

Lugar de impartición: ANAIP – C/Coslada, 18 – Madrid

Introducción

Hay dos asuntos principales en el día a día en las plantas de extrusión.

Uno es saber si se está extrayendo la máxima capacidad productiva en una línea y el otro resolver sobre la marcha los defectos que aparecen en la extrusión.

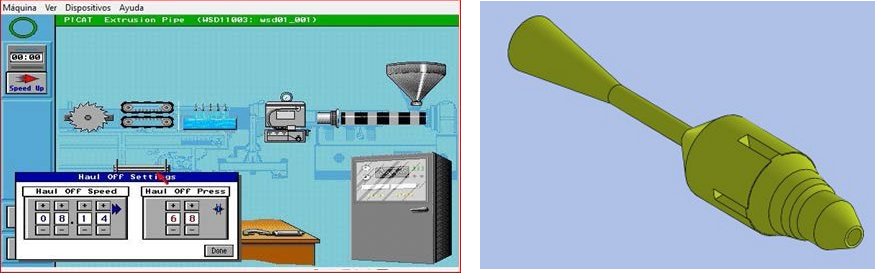

En este curso se abordarán directamente estas dos situaciones de forma muy práctica, de manera que los asistentes a través de simuladores podrán obtener las condiciones óptimas de funcionamiento de una línea y establecer una metodología de corrección de los defectos tipo que aparecen en la producción tanto en extrusión de tubería como de perfiles .

Programa

– Obtención de la curva característica de funcionamiento de un husillo integral de extrusión.

- Parámetros geométricos.

- Propiedades de los materiales y de proceso que lo condicionan.

- Diferenciación entre husillo integral y modular.

– Flujo del extruido en el cabezal.

- Indicadores de buen diseño y correcto funcionamiento de flujo

- Diseño de cabezales tipo. Dibujo de los mismos con el simulador.

- Análisis de los parámetros de flujo función de la tasa de producción y condiciones de proceso. Búsqueda del punto de producción máximo.

– Defectología de producto en una línea de extrusión.

- Caracterización de defectos.

- Trabajo en un simulador de línea de extrusión eliminando los defectos mas característicos del extruido manteniendo los mínimos de calidad de producto y de productividad.

Metodología docente

- 4 horas de presentaciones interactivas en las que se abordaran los conceptos y bases que permiten tener un criterio de análisis del funcionamiento de la línea de extrusión y sus principales componentes.

- 10 horas de trabajo personal con la utilización de los simuladores, aprendiendo a interpretar los resultados y en función de ello tomar medidas correctoras y comprobar las mejoras.

-

Para el desarrollo de estas prácticas se utilizará 1 ordenador por cada 2 participantes.

Importante:Todos los participantes pueden llevar al curso los problemas específicos del proceso productivo de sus empresas para ser analizados durante la formación.

Impartido por:

Javier Castany. Profesor emérito:Catedrático de Ingeniería Mecánica de la Universidad de Zaragoza.

Director y fundador del Grupo de Investigación de Plásticos de la Universidad de Zaragoza “Taller de Inyección de la Industria de los Plásticos” (TIIP), Unidad Asociada al Consejo Superior de Investigaciones Científicas (CSIC) desde 1996.

Precio: (incluye documentación y almuerzo)

450 € + IVA asociados a ANAIP.

600 € + IVA no asociados.

Conozca otras ventajas de asociarse a ANAIP.

Para inscribirse en el curso pulse en el siguiente botón y será redireccionará al formulario, indicando en el campo de Referencia únicamente el código: TP-0618

Para poder impartir la formación es necesario un número mínimo de inscritos. Unos días antes del inicio del curso, confirmaremos su realización o aplazamiento

FORMACIÓN MODULAR SOBRE EXTRUSIÓN IN COMPANY

En el curso también se dará a conocer la oferta formativa sobre Extrusión dirigida a las empresas para ser impartida en sus instalaciones. Esta formación consta de cuatro módulos:

- Módulo 1: Propiedades de los materiales. Extrusora y proceso de plastificación.

- Módulo 2: La extrusión desde el punto de vista del cabezal. Flujo en los cabezales.

- Módulo 3: Troubleshooting. Identificación y corrección de defectos en línea.

- Módulo 4: Caracterización de línea. Punto de funcionamiento y diagnosis.

Los módulos van acompañados de práctica continua en ordenador (laboratorio virtual).